Lors de la réalisation d’une enveloppe du bâti étanche à l’air, on utilise des rubans adhésifs comme moyens de fixation et de raccord pour de multiples applications, souvent sur plusieurs centaines de mètres par bâtiment. Les rubans adhésifs se sont établis dans ce domaine comme les pointes dans la construction en bois. Ils doivent remplir leur mission pendant plusieurs décennies, afin que le bâtiment remplisse la norme prévue par le conseiller en énergétique des bâtiments et la qualité attendue par le maître d’ouvrage.

Cet article donne un aperçu de la technique de collage et des propriétés des rubans adhésifs d’usage dans le bâtiment.

Tous les rubans adhésifs ont l’air pareils, mais qu’en est-il vraiment ?

A première vue, ils ont en effet l’air similaires, voire identiques : en examinant différents produits, on constate qu’ils ont tous un support. Selon l’application prévue pour le ruban adhésif, ce support est en papier, film synthétique ou non-tissé. La colle est appliquée sur le matériau qui sert de support et recouverte sur la face inférieure d’un film ou papier protecteur. Les divers supports permettent des utilisations dans différents domaines d’application. Ainsi par exemple, un ruban utilisable à l’intérieur et l’extérieur doit posséder un support avec une stabilité aux U.V. ; un ruban adhésif de raccord pour menuiseries, un support en non-tissé enduisable. Cette différence est facile à reconnaître.

En examinant la colle elle-même, on ne constate pas si facilement de différences. Si on consulte les fiches techniques, on n’est bien souvent pas plus avancé parce que la plupart du temps, elles mentionnent peu de caractéristiques techniques qui sont en outre difficilement comparables entre elles.

Production des rubans adhésifs

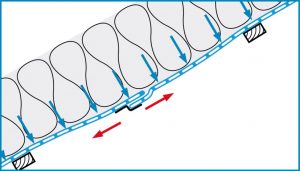

Les rubans adhésifs destinés à la réalisation de l’étanchéité à l’air sont principalement fabriqués selon deux procédés. La grande majorité (80 à 85 %) est produite sous forme de colle à dispersion. Dans ce cas, les acrylates dissous dans l’eau sont appliqués à l’état liquide sur le support. Pour qu’ils se dissolvent dans l’eau et qu’ensuite, la dispersion reste homogène, il faut y mélanger des émulsifiants. Ceux-ci ont pour fonction d’accumuler de l’eau autour d’eux. A l’étape de production suivante, l’eau s’évapore dans de longs tunnels de séchage. Les acrylates dissous se lient entre eux pour former de longues chaînes moléculaires et développer ainsi leur adhésivité. Quant aux émulsifiants, ils restent dans le film adhésif sans autre fonction.

Un groupe plus restreint de rubans adhésifs est fabriqué avec une colle à base de matériau solide en acrylate pur. Cette technique de production est relativement récente et techniquement plus fastidieuse que celle des rubans adhésifs à dispersion acrylique. Elle consiste à appliquer la colle sous forme de pâte visqueuse sur le matériau de support, puis à relier les différentes molécules d’acrylate par un apport énergétique ciblé, de manière à obtenir les propriétés adhésives souhaitées.

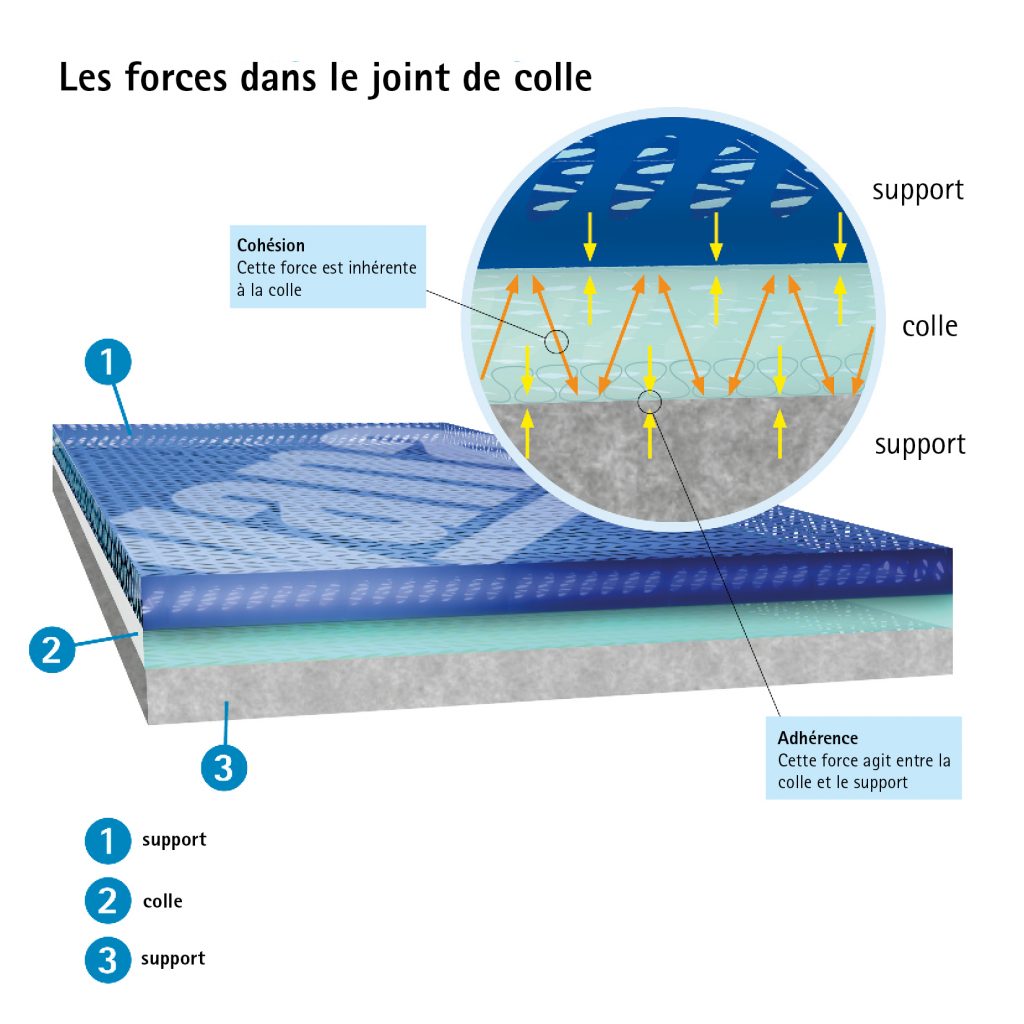

Le miel et la pierre ou l’adhérence et la cohésion

Le parallélisme avec le miel liquide et la pierre permet de bien illustrer les concepts d’adhérence et de cohésion. Le miel possède une bonne adhérence et colle donc parfaitement sur une surface. Mais il possède une solidité interne (cohésion) tellement faible qu’il s’égoutte sous l’effet de son propre poids. En revanche, une pierre possède une forte solidité interne (cohésion) et une très faible adhérence. D’où le principe suivant : une forte adhérence implique une faible cohésion et inversement. Un bon ruban adhésif allie au mieux une forte cohésion et une forte adhésion.

Pourquoi les colles collent-elles ? L’exemple du paresseux, de l’écureuil et du gecko

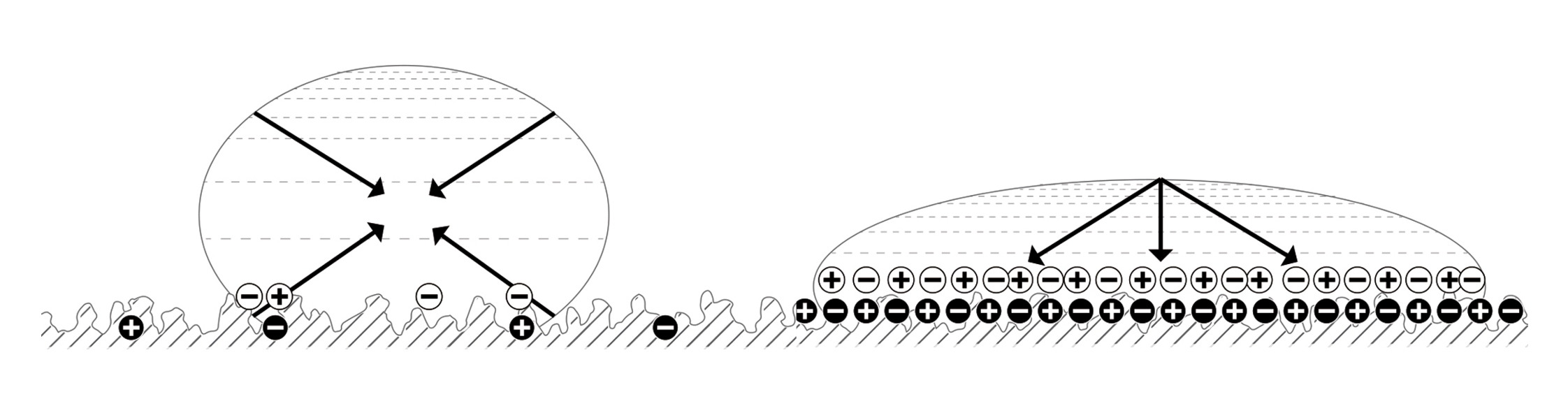

La question de savoir comment et pourquoi un ruban adhésif colle, est passionnante. Le contact avec le support s’obtient par différents mécanismes. Au premier coup d’œil, un film synthétique ou une vitre semblent lisses ; mais en examinant leur surface au microscope, on constate que leur aspect est complètement différent, avec des collines et des vallées. La colle s’écoule autour de cette structure : elle s’agrippe à la surface comme l’écureuil enfonce ses griffes dans l’arbre ou enveloppe la structure comme le paresseux entoure une branche.

Si la colle se trouve en contact direct avec la surface, des forces d’attraction (dites forces de Van der Waals) se créent entre deux éléments au niveau moléculaire. Plus la colle peut s’approcher de la surface, plus les forces qui se créent sont nombreuses, ce qui augmente encore son pouvoir adhésif sur le support. Le principe du gecko est connu : l’animal est capable de filer à toute allure, tête bêche, sur des surfaces aussi lisses qu’une vitre. Cela lui est possible grâce aux milliers de sétules (forme de cheveux) qui recouvrent ses orteils et se sont ramifient elles-mêmes en de nombreuses spatules ; l’ensemble augmente la surface de contact et crée des forces d’adhérence suffisamment élevées.

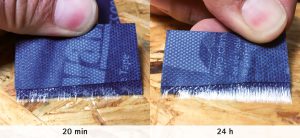

La mise en place du pouvoir adhésif : patience !

La colle peut prendre un certain temps pour s’écouler intégralement dans le support et se lier fermement avec celui-ci. En règle générale, le pouvoir adhésif se met en place en quelques heures. La raison pour laquelle tous les fabricants recommandent de maroufler les rubans adhésifs découle des effets expliqués ci-dessus : il faut amener la colle au plus près du support pour qu’elle puisse s’écouler autour de lui.

L’influence de la tension superficielle : une goutte d’eau pour y voir plus clair

Autre mythe largement répandu : une colle doit adhérer sur toute surface. Si un assemblage ne tient pas comme souhaité, on en attribue toujours la faute au moyen de fixation. Or, cette hypothèse est fausse. Personne n’aurait l’idée de prendre deux buches, de les encoller de colle à bois, de les assembler en les pressant brièvement l’une contre l’autre avant de les séparer immédiatement et d’imputer à la colle la faiblesse de l’assemblage.

La qualité d’un assemblage dépend toujours à la fois du moyen de fixation, du support et de la mise en œuvre. Le fait que tous les films ne conviennent pas au collage se voit aux films transfert utilisés. Le ruban adhésif s’en détache facilement. Puis il y a des films sur lesquels le ruban adhère bien, mais se laisse détacher par traction. Et finalement, il existe aussi des films dont le ruban adhésif est impossible à enlever.

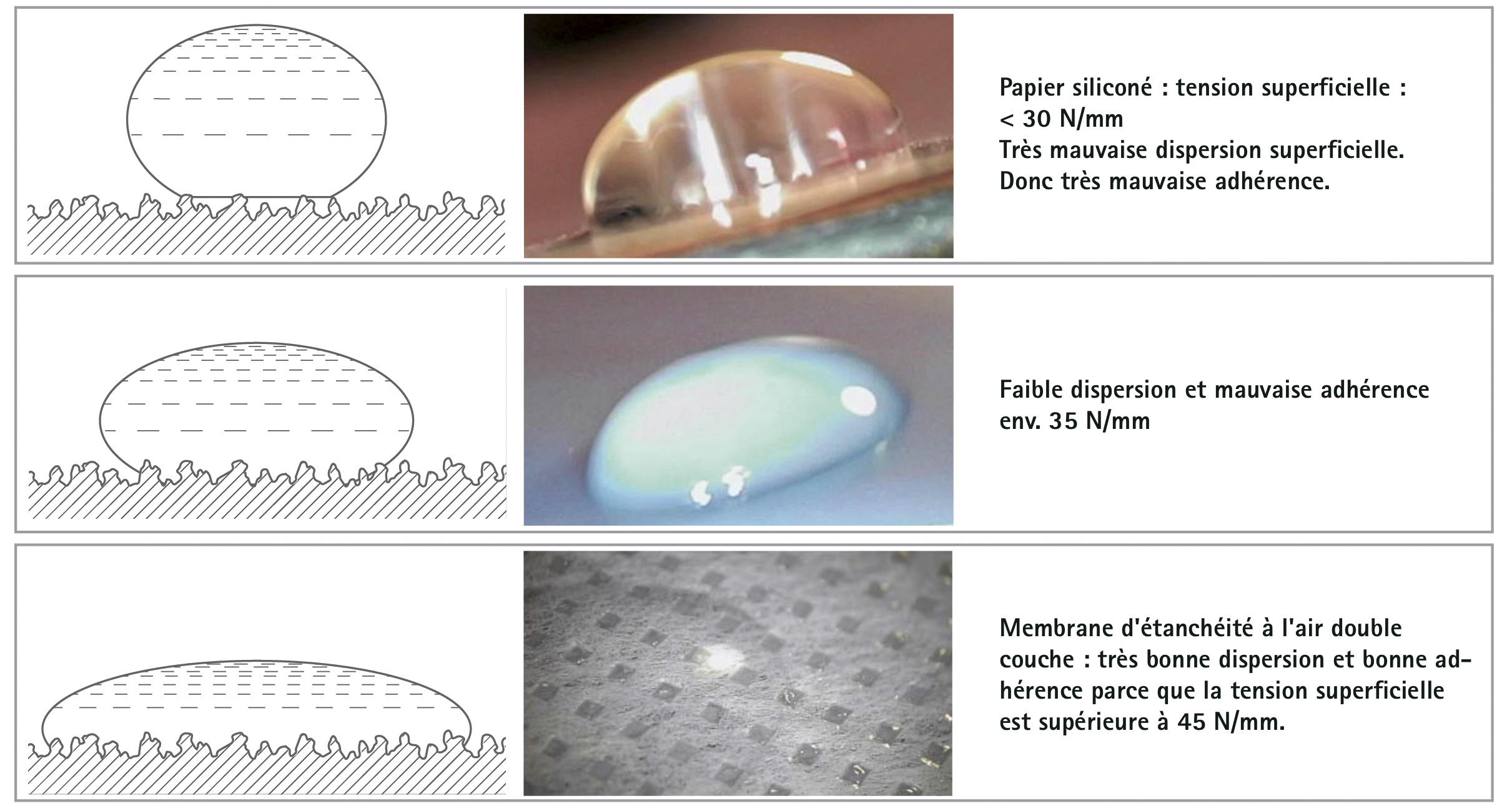

La surface à faible énergie présente peu de points de liaison et une faible tension superficielle. Elle ne parvient pas à étaler la forme de la goutte d’eau. Plus les points de liaison sont nombreux, plus la surface possède une forte énergie et étale la forme arrondie de la goutte d’eau.

Surface à forte énergie : le liquide s’écoule sur le matériau.

La cause réside dans la tension superficielle des films. Cette tension indique dans quelle mesure le film permet à la colle de se disperser dans le film. Autrement dit, à quel point la colle peut s’approcher de la surface du film à coller. La tension superficielle d’un film n’est pas visible et même les fabricants mentionnent rarement cette valeur dans leurs fiches techniques.

Le test de la goutte d’eau

Mais alors, comment estimer la tension superficielle sur le chantier ? Notamment par le test de la goutte d’eau. Il consiste à verser une goutte d’eau sur la surface, puis à observer à quel point elle mouille spontanément la surface. Plus la tension superficielle (l’énergie superficielle) du film est élevée, plus vite la goutte d’eau s’étale, en perdant sa forme arrondie, et plus les collages tiennent avec un ruban d’étanchéité à l’air.

Ce test ne fournit évidemment pas de valeur précise, mais il a fait ses preuves depuis de nombreuses années. Les films recommandés pour un collage durablement étanche à l’air ont une tension superficielle de > 40 N/mm. Dans la pratique, on a souvent recours à des films avec une valeur nettement inférieure. Pour proposer sur le marché des rubans adhésifs qui adhèrent malgré tout sur ces surfaces de moindre qualité, on y ajoute beaucoup de résines dans le cas des rubans adhésifs à base de dispersion acrylique. Elles collent de manière agressive sur les surfaces peu appropriées. Le problème : les résines peuvent s’oxyder sous l’effet de l’oxygène, donc se fragiliser au fil du temps et perdre leur pouvoir adhésif. Pour exclure ce risque, il est judicieux, lors du choix du ruban adhésif, de veiller à ce que celui-ci contienne exclusivement des acrylates purs.

En plus du collage des chevauchements de membranes, les rubans adhésifs à l’acrylate peuvent servir au raccord avec des éléments de construction adjacents, comme le bois, la pierre, les panneaux en fibres de bois, les enduits et le béton. Et ce, tant que la surface est, à quelques détails près, plane, dépoussiérée et résistante à l’abrasion. Si ces trois conditions ne sont pas réunies, on peut au préalable traiter la surface avec une sous-couche. Les sous-couches pour rubans adhésifs à l’acrylate s’appliquent à l’état liquide et ont un autre effet qu’une couche d’imprégnation. Cette dernière pénètre profondément dans la surface pour la consolider. En revanche, une sous-couche pour un ruban adhésif à l’acrylate est conçue de manière à pénétrer dans le support, mais surtout à former un film à la surface pour compenser les inégalités. Ces sous-couches ont fait leurs preuves dans la pratique. L’élément déterminant, c’est que la sous-couche soit appropriée au ruban adhésif ; autrement dit, il faut toujours réfléchir de manière systémique.

A droite : l’acrylate pur à base solide est totalement résistant à l’eau.

Résistance à l’humidité : pourquoi tant de différences ?

Même si personne n’en veut, l’humidité est bien réelle sur le chantier. Après le montage, les rubans adhésifs doivent donc offrir une résistance fiable aux charges d’humidité. Le support utilisé constitue la première couche de protection. Un film est manifestement plus résistant à l’eau qu’un papier. Toutefois, l’humidité de vient pas toujours exclusivement de l’extérieur, mais souvent aussi de la couche sous-jacente. Dans ce cas, la protection extérieure du film devient désavantageuse, parce qu’il empêche l’humidité de s’évaporer, qui s’accumule alors entre la colle et le film.

Comme nous l’avons déjà expliqué, les colles à dispersion acrylate contiennent des émulsifiants dans le film adhésif, après la fabrication. Or, ces émulsifiants ont la propriété de se lier à l’eau, même après plusieurs années. Donc, si une colle à dispersion acrylate entre à nouveau en contact avec de l’eau, la colle se réémulsionne, blanchit souvent et peut alors perdre en pouvoir adhésif. Par contre, les acrylates purs sont absolument résistants à l’eau, parce qu’ils n’entrent pas en réaction avec elle ; ainsi, leur pouvoir adhésif reste intact.

Comme dans un couple, il faut que ça colle

Durabilité : expériences et tests en laboratoire

Au sujet de la durabilité des rubans adhésifs, on fait volontiers référence aux expériences positives des 20 dernières années. Or, actuellement, lors de la conception et construction d’une maison, le maître d’ouvrage s’attend à ce que les structures et matériaux utilisés remplissent leur fonction pendant 50 ans voire davantage. Il est donc d’autant plus important, lors du choix des rubans adhésifs, de vérifier la longue expérience sur le marché et les tests de vieillissement qui confirment l’excellente durabilité des moyens de fixation et de raccord.

Des règles uniformes en vue : une nouvelle normalisation des moyens de fixation et de raccord créera une base de comparaison

Actuellement, les rubans adhésifs ne sont pas soumis à des normes ni à des exigences minimales uniformes, à satisfaire obligatoirement par les produits. La publication imminente d’un projet de norme DIN 4108 Partie 11 devrait combler cette lacune et formuler des exigences minimales uniformes et comparables pour les rubans adhésifs. La norme contient différents tests de résistance à la traction sur des supports normés en bois et film ainsi que la possibilité de contrôler les systèmes (film et ruban adhésif) des fabricants. Beaucoup d’exigences formulées ci-dessus vis-à-vis d’un ruban adhésif se retrouvent dans la norme. Ainsi par exemple, les rubans sont marouflés de manière précise avant le test de traction et celui-ci est réalisé à faible vitesse, afin de simuler les charges de traction faibles, mais durables auxquelles les rubans sont soumis dans la réalité. Un vieillissement artificiel fait également partie de la norme. Impossible pour le moment de dire avec précision quand et si la norme sera introduite dans le droit relatif aux constructions. Mais elle constituerait une bonne base de comparaison entre les rubans adhésifs et donc aussi de décision pour les artisans et planificateurs.

Conclusion : pour un assemblage collé durable, il faut un bon système et une mise en œuvre correcte

Sur les chantiers, il est possible de réaliser des assemblages collés fiables et durables. Malgré cela, des dégâts au bâtiment apparaissent régulièrement parce que les assemblages se détachent. Pour pouvoir les planifier et aussi les contrôler de manière sûre, il faut connaître les fondements de la technique de collage et les charges qui agissent réellement sur le chantier.

Une bonne mise en œuvre, un support de qualité et un ruban adhésif approprié sont les seuls moyens d’obtenir un résultat optimal. Sur le chantier, le conseiller en énergétique des bâtiments devrait soumettre l’ensemble de ces trois critères à un examen critique. Par ailleurs, aux fabricants qui donnent peu ou pas de renseignements sur leurs produits, il convient de préférer les fabricants qui fournissent des informations sur la qualité de surface de leurs films et la technique de production utilisée pour leurs rubans adhésifs (acrylate solide ou dispersion acrylique) et qui disposent d’une longue expérience sur le marché, d’un test de vieillissement correspondant et d’un service technique compétent.

L’auteur : Jens Lüder Herms est ingénieur diplômé (Ecole Supérieure) ; il a suivi une formation de charpentier, puis des études en génie civil. Pour le département Recherche & Développement de pro clima, il élabore des solutions pratiques pour l’étanchéité du bâtiment www.proclima.de.